AFNOR organise une grande enquête sur l’industrie du futur. Ouverte à tous, elle aidera à définir les orientations des travaux de normalisation. Ce n’est pas la première fois que cet organisme d’état se lance dans une consultation « participative » mais, pour le secteur des usines intelligentes, c’est à notre connaissance, une première. Et pour nous, c’est l’occasion de jeter un coup d’oeil sur l’impact de l’informatique dans ce secteur.

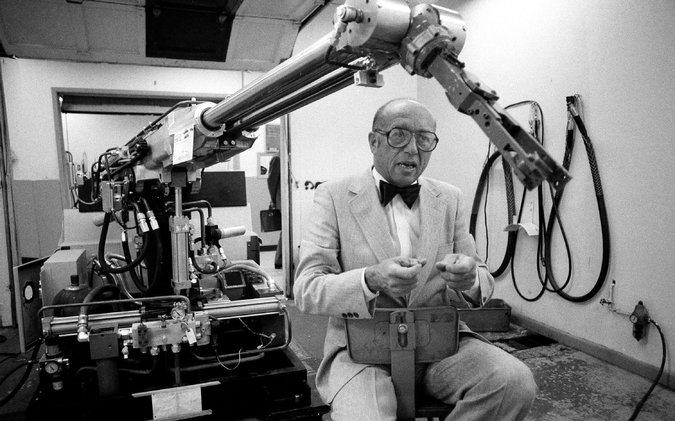

Avec l’avènement de l’usine 4.0, c’est l’omniprésence de l’informatique et l’internet qui marque notre époque et qui concerne désormais tous les informaticiens. La troisième révolution industrielle, celle des années 60, qui utilisait aussi l’informatique avait mis en avant surtout l’électronique, avec l’arrivée des transistors et des microprocesseurs. L’automate et le robot avaient été au coeur des usines de montage des produits manufacturés. Pour les robots, on parle d’invention de 1959 pour l’imagination de Georges Devol et le visionnaire Joseph Engelberger (photo ci-dessous) .

Joseph Engelberger (1925-2015), ici en 1980, l’inventeur du premier robot avec Georges Devol ( 1912-2011) On ne peut qu’avoir une pensée pour ce dernier, qui est mort le 1er décembre 2015

Richard Morley , l’inventeur de l’automate programmable

Pour l’invention de l’automate programmable (PLC), il s’agit de 1968, avec un autre américain Richard Morley, ( photo à droite ). A ce propos, on a toujours dit que c’était Alan Shuggart qui chez IBM, en 1967 avait inventé les disquettes huit pouces pour amorcer les premiers grands ordinateur de série, les systemes/370. Mais en fait, c’est bien Richard Morley qui sept ans plus tôt avait déposé un brevet sur la disquette aprés avoir vu des cartes perforées en sustentation du fait de l ‘effet Bernouilli, selon le principe du coussin d’air, à la suite du bourrage d’un lecteur de cartes.

Avant la 4eme, la première révolution et la seconde

Pour remonter encore le temps, on désigne toujours la premiere révolution industrielle comme celle à qui la fin du 18eme siècle favorisa l’avénement de la vapeur liée à l’exploitation du charbon en particulier en Grande Bretagne ( image ci-dessous). La seconde, à la fin du 19 siècle, mais elle se prolongera jusqu’à la premiere guerre mondiale, repose sur le succès des machines électriques mais aussi aux progrés de la mécanique et l’utilisation du pétrole. Le taylorisme et les stackhanovisme ont ouvert les portes des méthodes modernes de production où l’automatisation des tâches préfigurait l’analyse des taches de l’informatique.

Bref, pour en revenir à la consultation de l’Afnor, en général, ce sont d’abord les fabricants de produits visés par la thématique, des utilisateurs, des sociétés de services, des laboratoires, qui répondront à ces questionnaires. Pour un centre technique, un organisme de contrôle, une fédération ou un syndicat professionnel(le), prendre part à ces consultations leur permet d’anticiper l’évolution de leur secteur et surtout de l’influencer. C’est aussi l’occasion pour les industriels de découvrir en avant-première des projets et d’anticiper les futures règles industrielles, économiques ou sociales qui pèsent lourd, à terme, dans les coût de production. Au sein des entreprises, les personnes les plus concernées sont les responsables qualité, production et tous ceux qui veillent à la compétitivité des offres.

Le cloud plane aussi au-dessus des usines

Il faudra imaginer l’usine de demain avec les apports du Cloud Computing que ce soit pour stocker des données, travailler en collaboration avec des postes distants ou l’utilisation de logiciels en mode SaaS. Difficile à terme de se passer du Big Data qui devrait améliorer la production grâce à la maintenance prédictive à distance ou permettra d’augmenter son efficacité énergétique. Autre secteur en ébullition, l’Internet Industriel des Objets, des objets autonomes aptes à prendre des décisions locales.

Quid de l’AFNOR?

Rappelons que L’AFNOR existe depuis plus de 80 ans et contribue aux processus de régulation volontaire, par une recherche permanente de prise en compte des intérêts de tous les acteurs socio-économiques soucieux d’agir en conformité avec les règles. Le groupe AFNOR s’appuie sur 1372 collaborateurs répartis dans 13 délégations régionales. Il se concentre sur 4 grands domaines de compétences : la normalisation, la certification, l’édition de solutions et services d’information technique et professionnelle et la formation.

Le site Enquêtes Publiques de L’AFNOR permet donc de donner son avis sur les projets de normes. Les commentaires, selon l’organisme sont essentiels pour améliorer les projets et ils sont examinés avec attention lors des réunions de dépouillement.

Les Smart factories découpées en 9 domaines

Le plan gouvernemental « Industrie du futur » mis en place en 2015 a pour ambition de rendre les usines intelligentes et flexibles. Elles devront être économes en énergie et intégrer le développement durable dans leurs activités. Elles devront également faire communiquer différents types de machines, mettre en réseau fournisseurs et clients, tendre vers une fourniture de produits et de services personnalisés, favoriser l’écoconception, etc. Ces enjeux sont cruciaux et préfigurent le schéma de l’usine du futur (smart factories).

AFNOR participe activement au sujet en invitant les fédérations professionnelles, les industriels et les acteurs du plan « Industrie du futur » à participer à une consultation qui mettra en lumière les besoins et les attentes dans la construction de ce nouveau schéma industriel.

L’enquête aborde 9 grands sujets : la chaîne de contrôle, la chaine numérique de production, les nouvelles techniques et les nouveaux matériaux, la robotique, l’efficacité énergétique, l’économie circulaire, la logistique et les aspects humains dans l’industrie. Ci-dessous le détail des neufs domaines couverts par cette enquête et dont nous reproduisons le détail. Les réponses doivent être déposées avant le 15 janvier 2016.

Chaîne de contrôle non destructif et intégration à la chaine de production (intégration numérique)

Le contrôle non destructif (CND) désigne l’ensemble des techniques d’inspection pour vérifier l’intégrité d’une pièce, sans la dégrader, soit au cours de la production, soit en cours d’utilisation, soit dans le cadre de maintenance.

Intégrer le CND dans la chaîne de production apportera efficacité et fiabilité, car cela permettra de corriger en temps réel les paramètres du procédé de fabrication et générer des gains de productivité importants.

Chaîne numérique de production (utilisation de la maquette numérique tout au long du cycle de vie)

La numérisation du processus de fabrication se traduit par une interconnexion des machines, des systèmes et des acteurs de la supply chain.

Elle vise à :

– optimiser les processus par simulation numérique ;

– éviter les ruptures de numérisation entre conception, approvisionnement, fabrication, contrôle, stockage et livraison aux clients ;

– générer automatiquement la documentation ;

– diminuer les non-qualités exportées vers les clients (défauts, retards de livraisons)…

Fabrication additive : nouvelles techniques, nouveaux matériaux, intégration de méthodes de contrôle

Basée sur l’apport de matière (par opposition à l’usinage traditionnel qui est l’enlèvement de matière), cette technologie est assurée d’un fort potentiel de développement grâce à ses nombreux atouts : processus totalement digitalisé et donc totalement flexible, simplification des assemblages de pièce, gain de masse, suppression des pertes matières et possibilité quasi infinie de personnalisation des pièces à produire.

Robotique industrielle, transitique, cobotique et réalité augmentée

La robotique, traditionnellement utilisée pour optimiser les lignes de production, évolue pour proposer des robots travaillant de façon plus autonome, flexibles et en plus grande coopération avec les opérateurs.

A ceux-ci s’ajoute la réalité augmentée. Elle désigne les différents processus et outils qui permettent l’ajout d’éléments virtuels synchronisés à la perception que nous avons de la réalité. Dans le monde industriel, elle permet la réalisation de tâches de production complexes. Par exemple, cette technologie fournit immédiatement, lors de la maintenance, des informations sur les techniques de réparation d’une pièce, via par exemple le port de lunettes de réalité augmentée.

Efficacité énergétique et empreinte environnementale des entreprises

(procédés propres, silencieux et respectueux de l’environnement)

Réduire sa facture énergétique, c’est aussi gagner en compétitivité. Il y a un potentiel significatif d’optimiser ses procédés industriels et de piloter sa consommation d’énergie (logiciels prédictifs, outils de supervision, etc.). Proche de ses parties prenantes (collaborateurs, clients, fournisseurs, sous-traitants), l’usine sera plus intégrée à son éco-système. Cela requiert une protection de la qualité de l’air, de l’eau et des sols et une maitrise des odeurs et du bruit.

Utilisation des matériaux composites et des nouveaux matériaux

La raréfaction des ressources et la transition énergétique engendrent l’utilisation de nouveaux matériaux à haute performance (légèreté, rigidité à un effort, isolation, etc.) et notamment les matériaux composites. Pour ces derniers, nombreux sont les progrès à réaliser en matière de développement de procédés de fabrication et d’assemblage, de contrôle avancé de ces procédés, de développement d’outillages.

Economie circulaire, dont récupération et réutilisation de matériaux (et notamment les terres rares)

L’industrie consomme des matières premières de plus en plus rares, dont les coûts augmentent. Des procédés qui soient moins consommateurs de ressources et qui optent pour la récupération et la réutilisation de matériaux doivent être développés.

Organisation, ordonnancement, logistique

L’Industrie du futur c’est aussi une modernisation de la logistique, de la gestion des achats, des stocks et des flux matières, afin d’optimiser la supply chain en temps réel.

Place de l’homme dans l’Industrie du futur

L’Industrie du futur ne doit pas se concentrer exclusivement sur les défis technologiques mais aussi se démarquer par une meilleure prise en compte des aspects humains dans l’environnement industriel. Le poste de travail devra être conçu de manière à être évolutif tout en débarrassant l’opérateur des tâches fastidieuses, afin de diminuer les facteurs humains par exemple. Les systèmes de management avancés (logiciels d’aide au pilotage des ressources humaines sur les lignes de production) vont se développer, tout comme les outils informatiques d’aide à la décision des opérateurs sur les lignes.

Elle vise à recueillir les attentes des professionnels pour disposer de seuils de qualité, de critères de sécurité ou simplement des termes partagés pour déveloper l’industrie du futur.

C’est bien la demande et le concours actif des professionnels intéressés qui feront naître les normes volontaires.

Pour participer à l’enquête publique plus d’informations sur www.afnor.org

La consultation publique sera close le 15 janvier 2016.

puis

puis